Schnell und hart schlägt der massive Federhammer auf das glühende Metall. Trotz Gehöhrschutz dringt das Hämmern in die Ohren, vibriert der ganze Körper mit im Takt des Schlages. In der Nase liegt der Geruch von heißem Metall.

Zwei Schläge noch, dann geht der Block zurück in die Esse, wo er wie Stockbrot an einem Metallstab in den Flammen liegt – bei 1200 Grad Celsius. Wieland Schröppeleitet den Messerschmiedekurs und weiß, dass die richtige Temperatur entscheidend ist, man kann sie an der Farbe ablesen.

Der gut gelaunte Kursleiter entspricht nicht der Vorstellung, die man von seinem Berufsstand haben mag. Schlank und sportlich sorgt er in der Schmiede dafür, dass jeder Kursteilnehmer am nächsten Abend ein selbst geschmiedetes Damaszener-Messer in den Händen hält. 14 Stunden wird es dauern, bis das aus einem groben Stahlblock entstanden ist.

Die Schmiede steht im Darlatener Moor in Niedersachsen. Fernab der Großstadthektik und wie gemacht für dieses alte Handwerk: keine Nachbarn, die sich über Flex und Federhammer beschweren könnten. Ganz im Gegenteil: Werden von einen der wenigen Nachbarn des Nachts die Hammerschläge vernommen, so ist es schon vorgekommen, dass der Eine oder Andere durch Wald und Moor auf ein Bier rüberkam. Die Kursteilnehmer haben anderes im Sinn.

Die ungewohnte und schweißtreibende Arbeit lässt sie angespannt und konzentriert bei der Sache sein. Die Zeit vergeht wie im Flug. Jeder ist hier ganz bei sich. Alles andere wäre auch fatal, wenn die Hydraulikpresse mit 60 Tonnen Druck die glühenden Stahlschichten verbindet und der urtümliche Federhammer von 1912 darauf einschlägt. In der Schmiede Moorschmied werden zwei verschiedene hochwertige Werkzeugstähle verwendet, die sich ohne den Druck nicht perfekt verbinden würden. Wärme und Kraft vereinen die ersten zehn Lagen zu einem Ganzen, 160 werden es am Ende insgesamt sein, die die typische Maserung und die besonderen Eigenschaften des Damaszenerstahls ergeben.

Flach und länglich geformt, ruht der Stahl in kalter Asche, die Teilnehmer sitzen auf Stühlen. Nicht weil es körperlich anstrengend ist, sondern weil jeder Schritt absolute Konzentration erfordert. Das ist eine andere Form, den Alltag hinter sich zu lassen, eine meditative fast. Alle Sinne sind geschärft, auch beim nächsten Schritt: Schutzbrille, Handschuhe und Gehörschutz sind Pflicht, wenn das flache Metallstück mit dem Winkelschleifer erst gesäubert und dann zerschnitten wird. Groß, schwer und kraftvoll frisst sich die Trennscheibe funkensprühend durch den Stahl. Vier gleich große Teile entstehen, die aufeinandergelegt und zu einem Block verschweißt werden – insgesamt 40 Lagen.

Abgewetzte Werkbänke, Furchen in den Arbeitstischen und ein Geruch aus gesägtem Holz und verbranntem Metall zeugen davon, wie viel Arbeit nötig ist, um Stahl in die gewünschte Form zu bringen. Neben schwerem Gerät und viel Arbeit braucht es auch enormes Wissen. Dafür sorgt der Tüftler unter den Moorschmieden, der Schwager des Kursleiters. Reinhard Herrmann ist Maschinenbauingenieur, hat jeden Arbeitsschritt durch gerechnet, verschiedene Metallsorten getestet und sogar die Wärmeleitfähigkeit des Öls zum Abkühlen des heißen Stahls berechnet.

Grobe Fehler sind so ausgeschlossen, jeder Kursteilnehmer kann sich auf die Herstellung des eigenen Messers konzentrieren. Erneut kommen Esse und Federhammer zum Einsatz, um die Metallschichten zu vereinen. Bereits bekannte Arbeitsschritte, doch von Routine keine Spur. Alle starren auf die zischenden Flammen, beobachten genau, wie die anderen Teilnehmer ihren orange glühenden Block unter dem mächtigen Hammer von 1912 manövrieren. So alt wie diese Maschine ist die Moorschmiede nicht. 2014 wurde sie von Wolf Schröppe, dem Vater des Kursleiters, gegründet.

Der gelernte Metallverarbeiter hat so ziemlich alles gemacht, was man mit Metall machen kann – Heizungsbau, Bronzeguss und Kunstschmieden. Nach dem Sohn, will jeder irgendwann, der mit Metall arbeitet, sein eigenes Messer schmieden. So war es auch bei seinem Vater. Die Kurse sind weit im Voraus gebucht, wer mitmachen will, braucht Geduld – genau wie beim Messerschmieden. Schnell geht hier gar nichts. Aus vielen Gesprächen mit seinen Kurteilnehmern weiß Wieland Schröppe, dass es die konzentrierte Arbeit an nur einer einzigen Sache ist, die die Menschen an diesem Handwerk. Dazu an etwas, das man am Ende nutzen kann. Auch die nächsten Arbeitsschritte verlangen volle Aufmerksamkeit: Säubern und flexen. Dann werden die vier Teile wieder über einandergelegt und verschweißt – jetzt sind sie bei 160 Lagen.

Ein Damaszener-Messer zu schmieden lehrt Geduld – und Demut. Feilen und Schleifen, so lässt sich der zweite Tag zusammenfassen. Mit dem Topfschleifer, einen rotierenden Korundstein, die in zügigen Bewegungen über den fixierten Stahlrohling gezogen wird, verringert sich die Stärke auf das Endmaß. Glatt und glänzend, aber von einem Messer noch immer weit entfernt, liegt der Stahl jetzt auf dem Arbeitstisch. Die gewünschte Messerform wurde ganz am Anfang auf Papier aufgezeichnet, sie ist die Vorlage, die jetzt auf das geschliffene Metall übertragen wird.

Beim Herausziehen wird die wilde Maserung sichtbar – faszinierend. So schön die Klinge auch ist, ohne Griff wird es kein Messer. Die Auswahl reicht von Kunststoff über Hirschgeweih bis zu durchgefärbtem Holz. Zweikomponentenkleber und Ziernieten verbindet Klinge und Griff, der noch in Form gebracht werden muss. Die entstandenen Messer sind unterschiedlich und vielfältig, angepasst an den Zweck und an die Arbeitsweise der Nutzer.

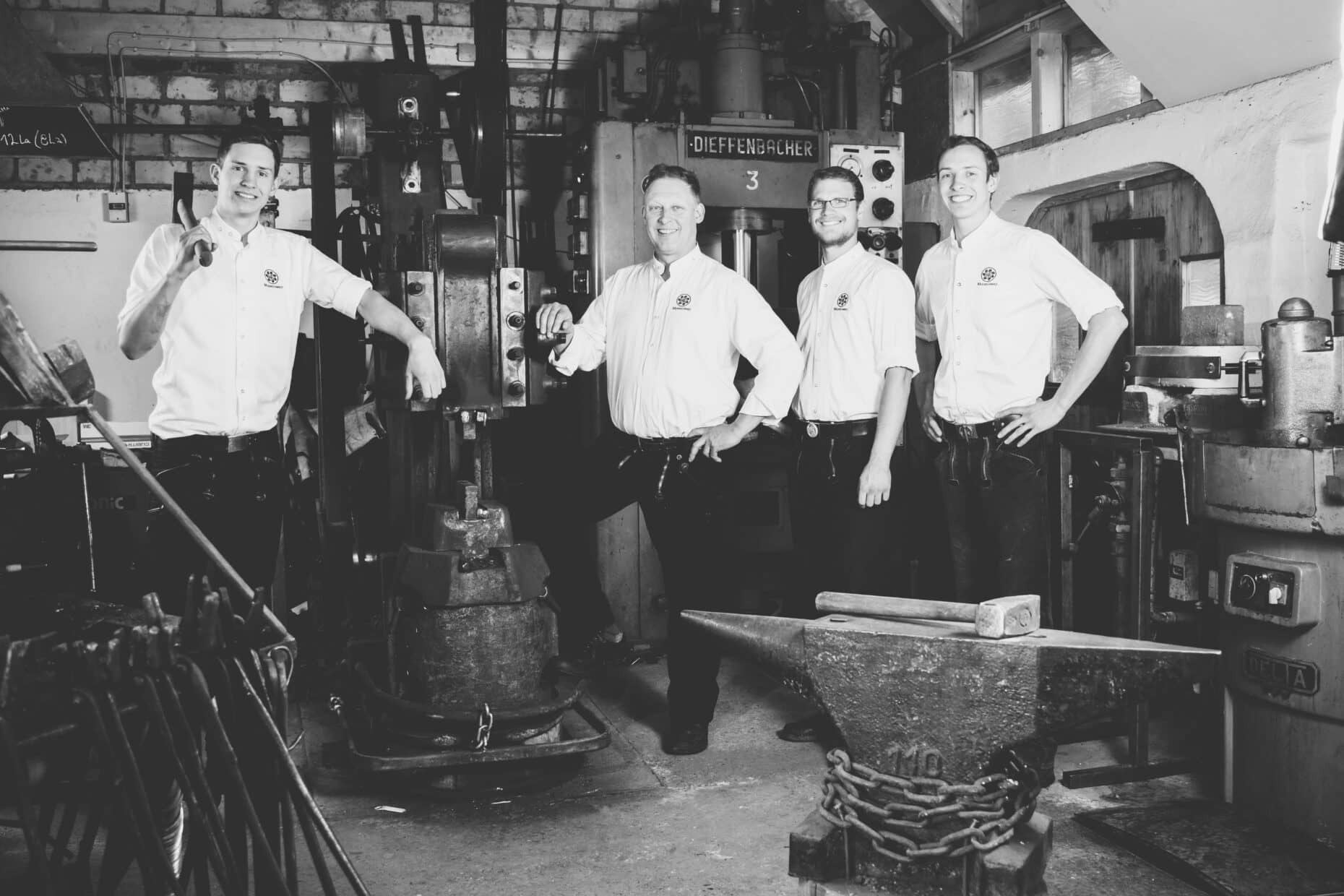

Langjährige Erfahrung und jugendliche Begeisterung machen die Moorschmiede zu einem lebendigen Kunstbetrieb. Das Familienunternehmen besteht aus dem Senior, einem Schwiegersohn und zwei Söhnen, die allesamt eine Leidenschaft verbindet: die Freude an höchstem künstlerischen Handwerk. In Handarbeit fertigen sie ihre Unikate vom rohen Stahl bis zum fertigen Messer und diesem Ideal entsprechend sind ihre Messerschmiedekurse geprägt von der Zielsetzung, den Teilnehmer den gesamten Prozess der Messerherstellung durchleben zu lassen. Bei der Moorschmiede hat der Kursteilnehmer die Möglichkeit, sein wirklich eigenes Messer nach Hause zu nehmen, ohne indes im Arbeitsprozess allein gelassen zu werden. Auf diese Weise bieten sie ein Kursprogramm für den vollständigen Handwerksneuling oder den Anfänger wie auch für den Fortgeschrittenen oder gar den Profi. Als Jäger und gute Freunde von besonderen Köchen ist es dem Unternehmen ein Anliegen, dass die Messer, die das Haus verlassen, ob von der Moorschmiede gefertigt, oder im Kurs von den Kunden selbst gemacht, stets ihrem Eigentümer gebrauchsoptimiert angepasst sind, damit alle zufrieden sind.